随着工业4.0时代的到来,三维检测技术与3D打印技术正深刻改变着传统制造业的面貌。在工业工程设计服务领域,这两项前沿技术的结合,尤其在个性化医疗辅具如3D打印鞋垫的研发与生产中,展现出巨大的潜力和价值。

三维检测技术,或称3D检测技术,是指利用三维扫描、光学测量、激光雷达等手段,快速、精确地获取物体表面或内部结构的三维数据。在鞋垫设计中,该技术能够非接触式地捕捉用户足部的精确形态、压力分布和生物力学特征,为后续的个性化建模提供数据基础。与传统二维测量相比,三维检测能全面反映足弓高度、受力点、骨骼形态等关键信息,确保设计的科学性与适配性。

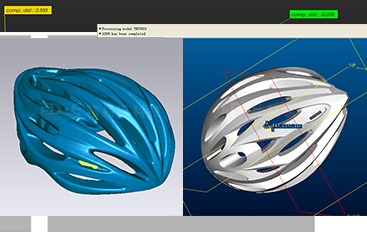

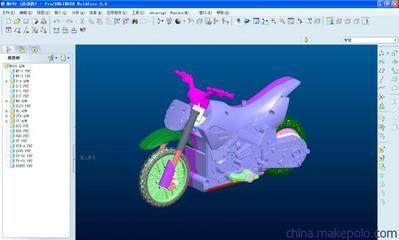

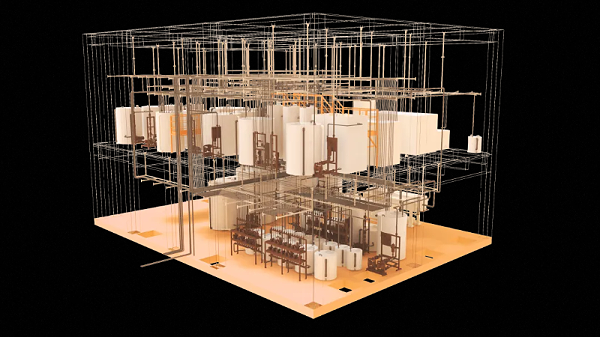

基于三维检测获取的数据,工业工程设计服务进入核心环节——数字化建模与优化。工程师利用CAD(计算机辅助设计)软件,结合人体工程学原理和医学知识,构建出符合个体生理结构与运动需求的鞋垫三维模型。这一过程不仅注重静态支撑,更模拟动态步态,通过有限元分析等技术预测鞋垫在行走、跑步中的性能,实现从“贴合形状”到“优化功能”的跨越。

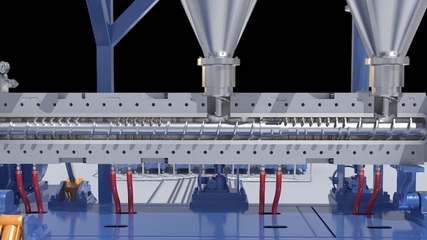

3D打印技术(增材制造)将数字模型转化为实体产品。与传统的模具成型或手工裁剪相比,3D打印能够直接使用柔性TPU、树脂或尼龙等材料,逐层堆积制造出结构复杂的鞋垫。这种技术优势体现在:

1. 高度个性化:每双鞋垫都可根据用户数据定制,完美匹配独特足型。

2. 结构创新:可以设计晶格结构、梯度硬度等传统工艺难以实现的内部构造,实现缓震、支撑、透气性的精准调控。

3. 快速迭代:设计修改后能迅速打印验证,缩短研发周期,适合小批量、多品种的生产模式。

工业工程设计服务在这一流程中扮演着整合与优化的角色。它不仅仅是技术的简单叠加,而是通过系统性的设计思维,将用户需求、检测数据、材料科学、制造工艺和成本控制融为一体。服务内容包括:需求分析与方案制定、三维数据采集与处理、个性化模型设计、打印工艺开发、产品测试与反馈优化等全链条支持。

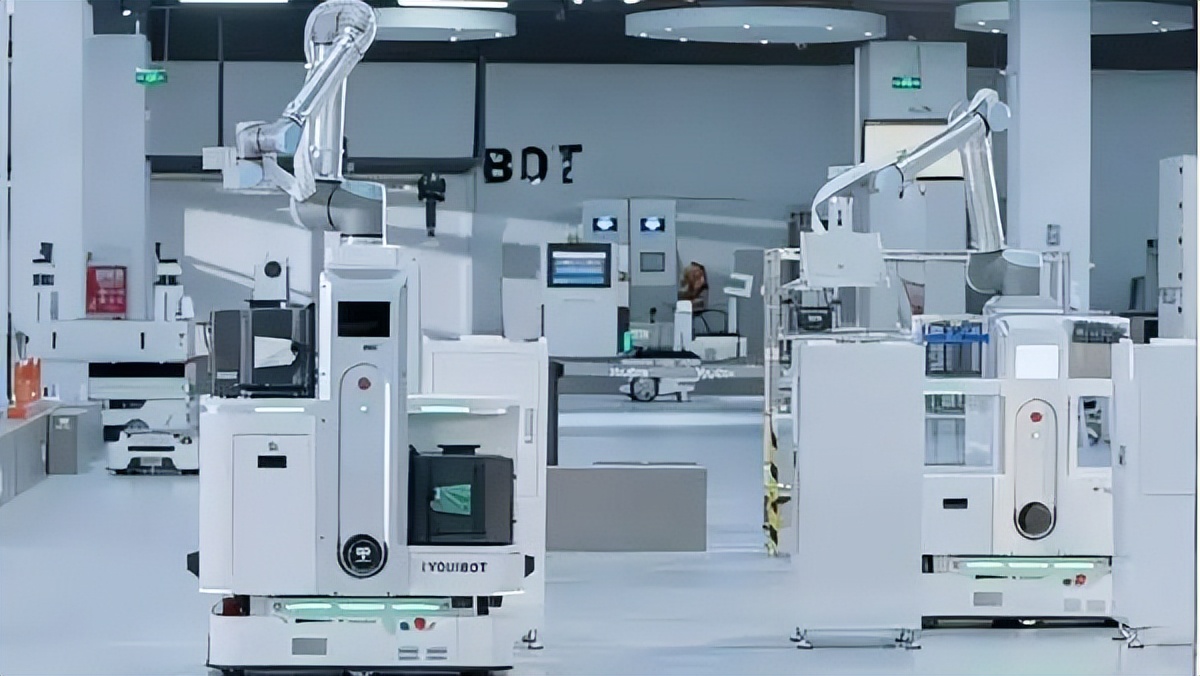

随着传感器技术、人工智能算法的进步,三维检测将更加智能化、实时化;3D打印材料和速度也将持续突破。工业工程设计服务将推动3D打印鞋垫从高端定制走向更广泛的大众市场,并拓展至矫形器、运动装备等更多领域,最终实现“精准健康”与“智能制造”的完美结合,为用户带来前所未有的舒适与健康体验。

三维检测技术与3D打印的协同,正通过专业的工业工程设计服务,重塑着鞋垫乃至整个个性化制造行业,标志着工业生产从标准化大规模制造向柔性化、个性化服务转型的重要一步。