一、引言

在现代化智能工厂中,码垛机器人已成为物流仓储和生产后端环节不可或缺的核心装备。它通过精准、高效、不知疲倦的作业,将生产线上的袋装、箱装、瓶装等产品,自动、整齐地码放到托盘上,极大提升了物流效率,降低了人力成本与劳动强度。工业工程设计服务在机器人系统的集成、布局优化和流程设计中扮演着关键角色,确保机器人系统与生产线、仓储系统无缝衔接,发挥最大效能。

二、码垛机器人的核心组成模块

一套完整的码垛机器人系统并非单台机械臂,而是一个由多个子系统协同工作的综合体系,其核心组成包括:

- 机器人本体:通常是高刚性、高精度的多关节工业机器人(四轴或六轴),负责执行抓取、移动、放置等一系列空间动作。其臂展、负载能力和重复定位精度是核心指标。

- 末端执行器(抓手):这是机器人与物料直接接触的部分,其设计高度定制化,常见类型包括:

- 夹板式抓手:适用于箱体、规则袋装物料,通过两侧夹板进行抓取。

- 真空吸盘式抓手:适用于表面平整的纸箱、板材、包装袋等,利用负压吸附。

- 混合式抓手:结合夹持与吸附,以应对复杂或多种类物料。

- 控制系统:机器人的“大脑”,通常由机器人控制器和上位管理软件组成。它接收指令,处理传感器信号,精确计算运动轨迹,并协调整个系统运行。先进的系统支持离线编程和多种通信协议。

- 托盘输送与定位系统:负责空托盘的供给、精确定位以及满载托盘的移出。通常包括链条输送机、滚筒线、定位挡停装置及光电传感器,确保托盘始终处于机器人工作范围内的准确位置。

- 物料输送与定位系统:将待码垛的成品(如箱子、袋子)从生产线末端输送至机器人抓取工位,并通过导向、分隔或视觉系统使其排列整齐、定位准确。常见设备有皮带输送机、转向器、排队装置等。

- 安全防护系统:包括物理安全围栏、安全光栅、激光扫描仪、紧急停止按钮等,确保人机协作环境下的绝对安全,符合工业安全标准。

- 视觉与检测系统(可选但日益普及):工业相机和视觉软件用于识别物料的位置、姿态、尺寸甚至标识,引导机器人进行自适应抓取,或用于码垛完成后的成品检测。

三、码垛机器人的标准化工作流程

在工业工程设计服务的规划下,码垛机器人的工作流程被设计为一个高效、闭环的自动化序列:

- 流程启动与托盘就位:系统接收到启动信号后,托盘输送系统将空托盘运送至码垛工位,并通过定位装置将其牢牢固定在工作原点。

- 物料供给与就绪:生产线末端的成品由物料输送系统平稳运送至抓取等待区。排队装置或视觉系统确保每次只有一个(或一组)物料处于预定抓取位置,并姿态正确。

- 机器人抓取:机器人根据预设或视觉系统实时提供的坐标,驱动末端抓手移动到抓取点,执行抓取动作(夹紧或吸附),并牢牢抓取物料。

- 轨迹运动与放置:机器人沿最优计算路径(避免碰撞、时间最短)将物料运送到当前托盘层的目标码放位置上方,然后精准下降,将物料平稳放置。放置时可能带有下压或振动动作以确保稳定。

- 逐层码垛与模式切换:机器人重复步骤3-4,按照预先编程的码垛模式(如层叠式、交错式、旋转式)完成一层物料的堆叠。完成一层后,机器人或托盘升降装置会自动调整高度,开始下一层的码放。

- 托盘满载与置换:当托盘达到预设层数,完成一个完整的码垛单元后,控制系统发出信号。托盘输送系统将满载托盘移出工作区,并同时将一个新的空托盘送入,开始下一个循环。

- 数据交互与监控:在整个过程中,机器人的控制器与工厂的制造执行系统(MES)或仓库管理系统(WMS)实时通信,上报产量、状态、故障信息,并接收生产指令。操作人员可通过人机界面(HMI)监控全过程。

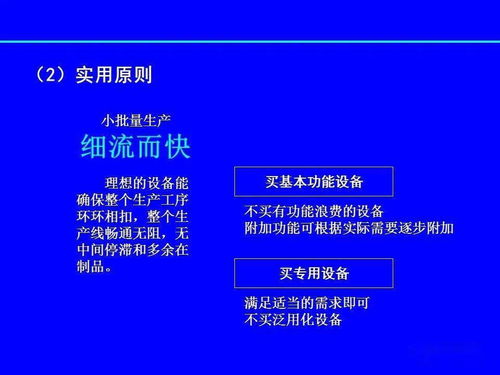

四、工业工程设计服务的关键作用

将上述硬件组合成一个高效、可靠的生产单元,正是工业工程设计服务的价值所在。其服务贯穿始终:

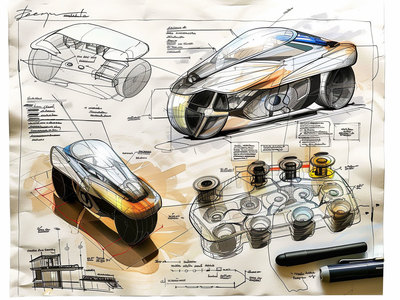

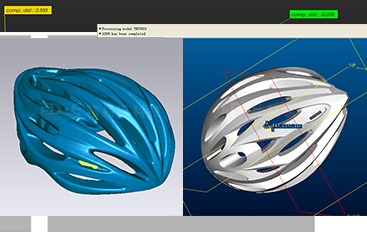

- 前期规划与仿真:根据产品特性、节拍要求、厂房布局,进行机器人选型、工作站布局3D建模和离线仿真,验证可行性、优化节拍、避免干涉。

- 系统集成与接口设计:设计机械、电气、气动、信息网络连接,确保机器人、输送线、传感器、上位系统之间无缝通信与联动。

- 工艺流程优化:设计最合理的物料流、托盘流,优化抓取和放置路径,减少空行程,最大化设备利用率。

- 安全与人性化设计:规划符合标准的安全防护方案,设计便于维护、操作的人机工程学环境。

- 安装调试与培训:指导现场安装,进行系统联合调试,并对客户技术人员进行操作与维护培训。

五、

码垛机器人系统是机械、电气、控制和软件技术的集大成者。其精密的组成与流畅的工作流程,背后离不开专业的工业工程设计服务进行顶层规划与细节打磨。这种服务不仅实现了单一工作站的自动化,更旨在将码垛环节深度融入整个智能物流系统,为企业构建柔性、高效、数字化的生产后端,持续创造价值。